Ipari rugók méretezése: Gyakorlati tervezési tippek

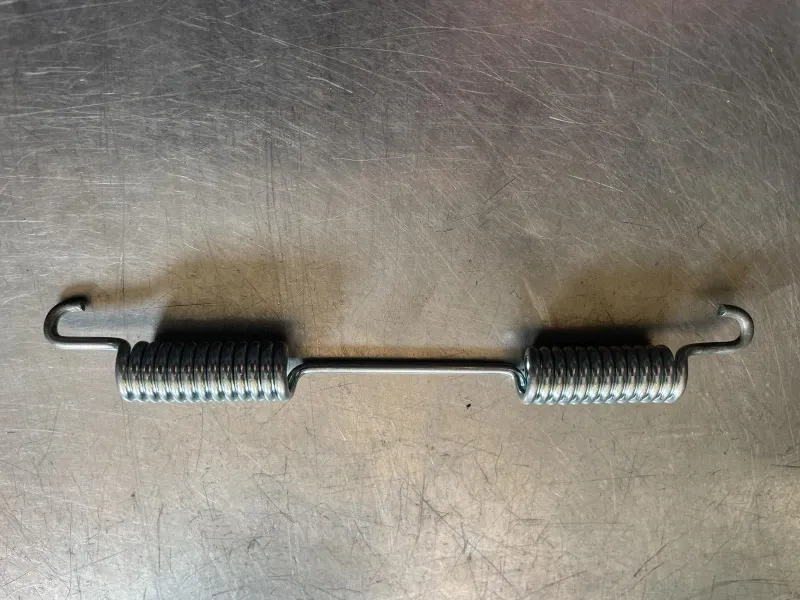

Az ipari rugók méretezése kulcsfontosságú a precíziós gépgyártásban és számos más területen. Ha szeretné megismerni a rugók nélkülözhetetlen szerepét a precíziós ipari folyamatokban és megtudni, hogyan befolyásolják mindennapi életünket a gépgyártástól az elektronikáig, érdemes elolvasnia ezt az informatív cikket. A következőkben gyakorlati tervezési tippeket adunk a rugók méretezéséhez, hogy Ön optimális megoldásokat tudjon kialakítani az Ön vagy ügyfelei számára.

A rugók méretezésének alapjai

Terhelés és deformáció

A rugók méretezésének első lépése a maximális terhelés és az engedélyezett deformáció meghatározása. Ehhez figyelembe kell vennünk a működési környezetet, a szükséges erőhatásokat és a megengedett elmozdulásokat. Megfelelő tervezéssel elkerülhető a túlméretezetés vagy a nem kielégítő teljesítmény.

Példa: Egy autó futóműrugójának méretezése során a maximális terhelést a jármű súlya, a futási körülmények és a kívánt rugóút határozza meg. Az engedélyezett deformáció a futómű optimális működéséhez szükséges rugókarakterisztikához igazodik.

Anyagválasztás

A rugók anyagának kiválasztása szintén kritikus lépés a méretezés során. Számos tényezőt kell figyelembe venni, mint a szilárdság, a rugalmassági modulus, a fáradási tulajdonságok és a gyárthatóság. Az optimális anyagválasztás nagyban befolyásolja a rugó élettartamát és megbízhatóságát.

Példa: Acélrugók alkalmazása általánosan elterjedt az ipari és gépészeti területeken. Bizonyos speciális alkalmazásoknál, például precíziós műszerekben, előnyösebb lehet a berillium-réz vagy a titánötvözetek használata a jobb rugalmassági jellemzőik miatt.

A rugóméretezés fő szempontjai

Geometriai kialakítás

A rugó geometriai kialakítása alapvetően meghatározza a terhelhetőséget és a deformáció mértékét. Ennek megfelelően a rugó alakja, méretei, a menetek száma, a huzalátmérő és egyéb paraméterek gondos tervezést igényelnek. A már meglévő, szabványos rugógeometriák használata sok esetben előnyös lehet.

Példa: Egy csavarrugó méretezésénél a huzalátmérő, a menetek száma és a rugó átmérője határozza meg a rugókarakterisztikát. Ezek optimális megválasztása révén érhető el a kívánt terhelhetőség és deformáció.

Terhelési jellemzők

A rugó várható terhelési jellemzőinek ismerete elengedhetetlen a méretezéshez. Figyelembe kell venni a statikus, dinamikus, ciklikus és egyéb speciális terheléseket, hogy a rugó élettartama és teljesítménye megfelelő legyen. A terhelési profilok elemzése kulcsfontosságú a megfelelő biztonsági tényezők alkalmazásához.

Példa: Egy autó futóműrugójának méretezésénél számolni kell a jármű tömegéből adódó statikus terheléssel, a dinamikus hatásokkal (pl. gödrökhöz érkezéskor) és a ciklikus terhelésekkel (pl. közúti egyenetlenségek).

Speciális tervezési szempontok

Korróziós védelem

A rugók korrózió elleni védelme kritikus tényező a tartós működés szempontjából. Ennek érdekében megfelelő felületkezelési eljárásokat kell alkalmazni, mint a galvanizálás, festés vagy speciális bevonatok használata. A környezeti hatások figyelembevétele elengedhetetlen a rugók hosszú élettartamának biztosításához.

Példa: Egy ipari gép rezgéscsillapító rugóit célszerű korrózióálló acélból készíteni és kiegészítő felületkezeléssel ellátni, hogy ellenállóak legyenek a nedves, agresszív üzemi környezetben.

Gyártási követelmények

A rugók gyárthatósága és a tömeggyártás szempontjai is fontos tényezők a méretezés során. Figyelembe kell venni a gyártástechnológiai korlátokat, a gyártási költségeket és a sorozatnagyságot. Az optimális megoldás megtalálása a költséghatékonyság és a teljesítmény közötti kompromisszum lehet.

Példa: Egy gépjármű-alkatrészként használt csavarrugó esetében a tömeggyártás és az alacsony előállítási költségek kiemelt szempontok a méretezés során. Ezzel szemben egy precíziós műszer rugóinál a minőség és a megbízhatóság a fő prioritás, még magasabb gyártási költségek mellett is.

Rugótervezési segédeszközök

Számítási módszerek

A rugók méretezéséhez számos analitikus és numerikus számítási eljárás áll rendelkezésre. Ezek segítségével pontosan meghatározhatók a szükséges geometriai paraméterek, a maximális terhelések és a várható élettartam. A tervezési folyamat gyorsítható és optimalizálható a megfelelő számítási eszközök alkalmazásával.

Példa: Csavarrugók esetében a Wahl-képlet alkalmazása elterjedt a méretezéshez. Bonyolultabb geometriák vagy terhelési esetek modellezéséhez pedig végeselemes szoftverek használata lehet célravezető.

Tervezési segédletek

A rugótervezés hatékonyságát jelentősen növelhetik a különféle tervezési segédletek és adatbázisok. Ezek tartalmazhatnak előre kiszámított geometriai adatokat, terhelhetőségi információkat és egyéb hasznos tervezési tudnivalókat. A gyártók által biztosított műszaki dokumentációk szintén értékes forrásként szolgálhatnak.

Példa: Számos szabvány (pl. DIN, ISO) és gyártói katalógus tartalmaz részletes adatlapokat és kiválasztási segédleteket a leggyakoribb rugótípusokhoz. Ezek alkalmazása jelentősen megkönnyítheti a tervezési folyamatot.

Összefoglalás

Az ipari rugók méretezése kulcsfontosságú a precíziós gépgyártás, automatizálás és számos más iparág számára. A megfelelő méretezés biztosítja a rugók optimális teljesítményét, megbízhatóságát és hosszú élettartamát. A legfontosabb szempontok a terhelés és deformáció, az anyagválasztás, a geometriai kialakítás, a terhelési jellemzők, a korrózióvédelem és a gyártási követelmények figyelembevétele.

A rugótervezési segédeszközök, mint a számítási módszerek és tervezési adatbázisok, nagy mértékben megkönnyíthetik és gyorsíthatják a tervezési folyamatot. A RugóMester.hu szakértői csapata készséggel áll rendelkezésre, hogy egyedi rugó- és alkatrészgyártási megoldásokat kínáljon az Ön számára. Keresse fel weboldalunkat vagy hívjon minket még ma, hogy kifejleszthessük az Ön igényeinek legmegfelelőbb ipari rugó-megoldást!