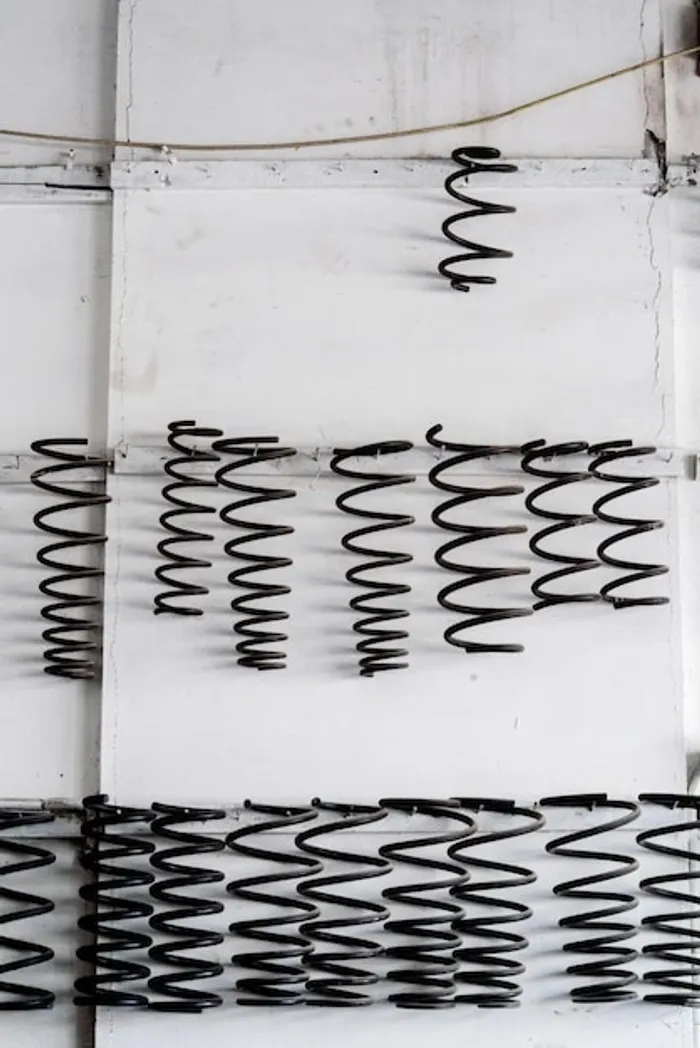

Nagy teherbírású ipari rugók tervezési szempontjai

Az ipari rugók kulcsfontosságú szerepet játszanak számos iparágban, ideértve az autógyártást, a gépipart és az orvostechnikai eszközök gyártását. Ezen termékek tervezése és gyártása komoly kihívásokat jelent a mérnökök számára, hiszen a rugóknak gyakran rendkívül nagy terheléseket kell elviselniük. Milyen tervezési szempontok és gyártástechnológiai megoldások segíthetik a nagy teherbírású ipari rugók kifejlesztését?

Lépjen kapcsolatba velünk még ma!

További információk a rugógyártásról: rugógyártás

Telefon: +36309528932

Alapanyag-választás

Acél és ötvözetek

Az acél a leggyakrabban használt alapanyag az ipari rugók gyártásában. A különböző acélötvözetek eltérő mechanikai tulajdonságokkal rendelkeznek, ami lehetővé teszi, hogy a tervezők a feladatnak legmegfelelőbb változatot válasszák ki. A króm-vanádium acélok például kiváló szakítószilárdságuk és fáradási élettartamuk miatt népszerűek a nagy terhelésnek kitett rugók gyártásában.

Emellett a szilícium-króm acélok is jó alternatívát kínálnak, mivel jó korrózióállóságuk mellett megfelelő szilárdságot és rugalmassági modulust biztosítanak.

Különleges anyagok

Bár az acél a legáltalánosabban használt alapanyag, egyes speciális alkalmazásokban más anyagok is szóba jöhetnek. A titán kiváló korrózióállósága és alacsony súlya révén előnyös lehet olyan területeken, ahol a kis tömeg kritikus tényező, mint például az orvostechnikai eszközök vagy a repülőgépgyártás.

Emellett a kompozit anyagok is egyre inkább teret hódítanak az ipari rugók piacán. Ezek a többrétegű, erősített szerkezetek nagy szilárdságot és alacsony súlyt kínálnak, ami alkalmassá teszi őket a modern, nagyteljesítményű gépek rugóigényeinek kielégítésére.

Gyártástechnológiai megoldások

Hagyományos gyártás

A huzalból történő hideghajlítás a legrégebbi és legáltalánosabban használt gyártási eljárás az ipari rugók előállítására. Ennek során a megfelelő átmérőjű acélhuzalt hajlítják a kívánt alakra, majd hőkezelik, hogy elérjék a szükséges mechanikai tulajdonságokat.

Az így gyártott rugók kiváló minőségűek és megbízhatóak, de a folyamat időigényes és nagy szakértelmet igényel a tervezők és a gyártók részéről.

Korszerű gyártási eljárások

Az utóbbi években a additív gyártástechnológiák (más néven 3D nyomtatás) egyre nagyobb teret hódítanak az ipari rugók előállításában is. Ezek a modern eljárások lehetővé teszik a hagyományos gyártási korlátok meghaladását, és bonyolult, egyedi kialakítású rugók gazdaságos, nagy sorozatú előállítását.

Emellett a szinterelésen alapuló gyártási módszerek is egyre inkább elterjednek, mivel kiváló minőségű, reprodukálható termékek előállítását teszik lehetővé.

Minőségbiztosítás és tesztelés

Anyagvizsgálatok

A nagy teherbírású ipari rugók esetében kulcsfontosságú a kiinduló alapanyagok minőségének ellenőrzése. Az acélok, titán ötvözetek és kompozit anyagok részletes mechanikai és metallurgiai vizsgálatai elengedhetetlenek a tervezési paramétereknek megfelelő tulajdonságok biztosításához.

Emellett a gyártási folyamat egyes lépéseit, például a hőkezelést és a felületkezelést is gondosan ellenőrizni kell, hogy a kész termék teljesítse a szabványokban és a felhasználói specifikációkban meghatározott követelményeket.

Terhelésvizsgálatok

A minőségbiztosítás szerves részét képezik a különböző terhelésvizsgálatok, melyek során a rugókat szélsőséges igénybevételeknek teszik ki. Ezek a tesztek lehetővé teszik a fáradási élettartam, a maximális terhelhetőség és egyéb kulcsfontosságú paraméterek meghatározását.

A legkorszerűbb vizsgálati módszerek, mint a végeselemes analízis és a kísérleti feszültséganalízis elősegítik a rugók optimális tervezését, biztosítva a megbízható és biztonságos működést a valós alkalmazási körülmények között.

Speciális alkalmazások

Orvostechnikai eszközök

Az orvostechnikai eszközök, például a protézisek és ortopédiai segédeszközök rugóinak tervezése különleges kihívást jelent. Ezeknek a termékeknek nem csak a nagy teherbírást, de a hosszú élettartamot, a korrózióállóságot és a biokompatibilitást is biztosítaniuk kell.

A titán és a polimer kompozitok kiváló megoldást kínálnak erre a célra, lehetővé téve a könnyű, megbízható és higiénikus kialakítást.

Autóipari alkalmazások

Az autóipari rugók tervezése szintén speciális ismereteket és gyártástechnológiai megoldásokat igényel. Ezeknek a termékeknek rendkívüli terheléseket kell elviselniük, miközben kompakt kialakításúak és minimális súlyúak kell, hogy legyenek.

A modern, nagy szilárdságú acélötvözetek és a kompozit anyagok alkalmazása lehetővé teszi a fejlett, hatékony és megbízható felfüggesztési rendszerek kifejlesztését.

Összegezve elmondhatjuk, hogy a nagy teherbírású ipari rugók tervezése és gyártása komoly kihívásokat jelent a mérnökök számára. A megfelelő alapanyag-választás, a korszerű gyártástechnológiák alkalmazása és a szigorú minőségbiztosítási eljárások kulcsfontosságúak a megbízható, biztonságos és teljesítményképes termékek előállításához. Ahogy az ipar egyre újabb és újabb elvárásokat támaszt a rugókkal szemben, a RugóMester.hu szakértői csapata folyamatosan fejleszti technológiáit, hogy eleget tehessen ezen igényeknek.