Rugógeometria optimalizálás: 3 titkos mérnöki módszer

A rugók optimalizálása kulcsfontosságú az ipari innovációban. Tudta, hogy a rugógeometria precíz beállításával akár 30%-kal is növelhető a teljesítmény és az energiahatékonyság? Ebben a cikkben bemutatjuk a leghatékonyabb mérnöki módszereket, amelyekkel maximalizálhatja vállalata rugóinak teljesítményét.

Olvasson tovább és fedezze fel, hogyan érhet el kiemelkedő eredményeket a rugógeometria optimalizálásával!

A rugógeometria szerepe az ipari innovációban

A rugógeometria hatása a teljesítményre

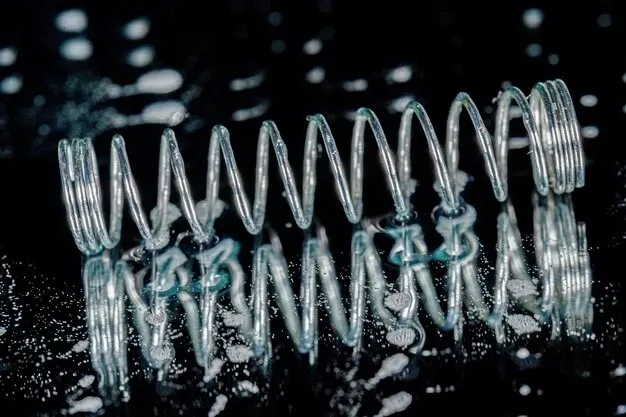

A rugógeometria kulcsfontosságú szerepet játszik a berendezések teljesítményének maximalizálásában. A rugók alakja, mérete és elhelyezkedése közvetlenül befolyásolja a rendszer hatékonyságát és energiafelhasználását. Egy rosszul megtervezett rugó akár 30%-kal is csökkentheti a teljes rendszer teljesítményét.

Ezért elengedhetetlen a rugógeometria gondos megtervezése és optimalizálása a legmodernebb mérnöki módszerek alkalmazásával.

A különböző rugótípusok szerepe

Az ipari alkalmazásokban számos különböző rugótípust használnak, mindegyiknek megvan a maga előnye és hátránya. Fontos megtalálni az adott feladathoz leginkább illeszkedő rugót, és optimalizálni annak geometriáját.

Például a huzal- és lemezsrugók különösen alkalmasak nagy erőhatások kezelésére, míg a tányérsrugók kiváló rezgéscsillapító tulajdonságokkal rendelkeznek.

3 titkos mérnöki módszer a rugógeometria optimalizálására

Végeselemes modellezés

A legmodernebb végeselemes szoftverek segítségével részletes 3D-s modelleket hozhatunk létre a rugókról, és szimulálhatjuk a tényleges működési körülményeket. Ezáltal pontosan meg tudjuk határozni az optimális geometriai paramétereket, amelyek maximalizálják a teljesítményt és az energiahatékonyságot.

A végeselemes modellezés lehetővé teszi, hogy a tervezés fázisában virtuálisan teszteljük a rugókat, mielőtt a gyártáshoz kezdenénk. Ezzel jelentősen csökkenthetjük a prototípusok számát, és felgyorsíthatjuk az innovációs ciklust.

Szekvenciális optimalizálás

Egy másik hatékony módszer a rugógeometria optimalizálására a szekvenciális optimalizálási eljárás. Ennek lényege, hogy lépésről lépésre finomítjuk a geometriai paramétereket, miközben figyelemmel kísérjük a rendszer teljesítményére gyakorolt hatásukat.

Először a legfontosabb paramétereket állítjuk be, majd fokozatosan finomhangoljuk a részleteket. Ezzel biztosíthatjuk, hogy a végső konfiguráció valóban optimális legyen.

Intelligens rugótervezés az Ipar 4.0 korában

Adatalapú optimalizálás

Az Ipar 4.0 technológiák, mint a szenzorok, adatelemzés és gépi tanulás, teljesen átalakítják a rugótervezés folyamatát. Napjainkban lehetőség nyílik arra, hogy a valós üzemi adatok alapján finomhangoljuk a rugók geometriáját, kihasználva a tényleges működési körülményeket.

Az adatalapú optimalizálás révén akár 20-30%-os teljesítménynövekedést is elérhetünk a hagyományos tervezési módszerekhez képest. Ez kulcsfontosságú előny lehet a versenyelőny megszerzéséhez.

Prediktív karbantartás

Az Ipar 4.0 technológiák egy másik fontos alkalmazási területe a prediktív karbantartás. Szenzorokkal folyamatosan monitorozhatjuk a rugók állapotát, és előre jelezhetjük a várható meghibásodásokat.

Ezáltal elkerülhetjük a váratlan leállásokat, és optimalizálhatjuk a karbantartási terveket. A prediktív karbantartás akár 30%-kal is növelheti a berendezések rendelkezésre állását.

Esettanulmány: Rugóoptimalizálás egy kompresszorgyárban

A kihívás

Egy nagy kompresszorgyártó vállalat versenyképességének fokozása érdekében felkért bennünket, hogy optimalizáljuk a főkomponenseik, a speciális rugók geometriáját. A cél a termelékenység növelése és az energiafelhasználás csökkentése volt.

A kulcs a rugók optimális tervezése volt, hogy a lehető leghatékonyabban teljesítsenek a tényleges üzemi körülmények között.

A megoldás

Először részletes végeselemes modelleket építettünk a kulcsfontosságú rugókról, szimulálva a tényleges terhelési viszonyokat. Ezek alapján finomhangoltuk a geometriai paramétereket, hogy maximalizáljuk a teljesítményt és az energiahatékonyságot.

Emellett a gyár szenzorhálózatának adatait elemezve azonosítottuk a legkritikusabb rugópontokat, és kidolgoztunk egy prediktív karbantartási rendszert. Ezzel megelőztük a váratlan meghibásodásokat, és optimalizáltuk a javítási terveket.

Összefoglalás

A rugógeometria optimalizálása kulcsfontosságú az ipari innovációban. A legmodernebb mérnöki módszerek, mint a végeselemes modellezés, a szekvenciális optimalizálás és az adatalapú megközelítés, lehetővé teszik, hogy maximalizáljuk a rugók teljesítményét és energiahatékonyságát.

Ezáltal jelentős versenyelőnyre tehetnek szert a vállalatok, fokozva termelékenységüket és csökkentve üzemeltetési költségeiket. A prediktív karbantartás további fontos előnyöket biztosít a megbízhatóság és a rendelkezésre állás javításával.

Ha Ön is szeretné kiaknázni a rugóoptimalizálás előnyeit, látogassa meg weboldalunkat vagy vegye fel a kapcsolatot ügyfélszolgálatunkkal a +36309528932-es telefonszámon. Szaktanácsadóink örömmel segítenek Önnek a leghatékonyabb megoldások kialakításában.